V současné době existuje ohledně zpracování čistírenských kalů pestrá paleta různých technologií, z nichž některé jsou provozně ověřené. Lze je rozdělit na dvě skupiny podle toho, zda technologie vyžaduje, či nevyžaduje obsah sušiny vlhkého kalu nad 30 %.

Technologiemi, které nevyžadují obsah sušiny vlhkého kalu nad 30 %, se dá zpracovávat dostatečně odvodněný kal. Takového odvodnění lze dosáhnout mechanickou cestou (odstředění, filtrace). Mezi tyto technologie patří monospalování ve fluidním, etážovém nebo kombinovaném ohništi a spoluspalování v elektrárnách nebo spalovnách odpadů.

Technologie nevyžadující obsah sušiny vlhkého kalu nad 30 %

- Monospalování ve fluidním ohništi

Základem je dávkování paliva (kalu) do předehřáté, ve vznosu udržované fluidní vrstvy - fluidního lože, tvořeného vrstvou křemičitého písku.

Kontrolovaným přísunem paliva či směsi materiálů, jeho bezprostředním a rovnoměrným rozptýlením ve žhavém prostoru fluidního lože dochází k vypaření vody a k zážehu sušiny. Díky intenzivnímu promíchání vsázky dochází k dokonalému výpalu vsázkového paliva. Nízká teplota hoření (zpravidla do 925 °C) - ve srovnání s teplotami klasických spalovacích systémů - významně snižuje tvorbu oxidů dusíku a také redukuje spékání a zanášení ohniště struskou.

V systému je podle platných předpisů instalován tzv. najížděcí a podpůrný hořák. Tento hořák je uzpůsoben ke spalování topného oleje, zemního plynu nebo alternativně i bioplynu. Pro případy neočekávaného poklesu předepsané spalovací teploty pod hodnotu 850 °C slouží tento hořák jako automatický podpůrný zdroj spalování. Před odvodem do atmosféry jsou spaliny podrobeny komplexnímu procesu jejich čištění.

- Monospalování v etážovém ohništi

Etážové ohniště (také etážová pec) má tvar válce, který je po výšce rozdělený na etáže. Osou válce probíhá masivní hřídel v každé etáži opatřený rameny, na němž jsou umístěny lopatky ze žáruvzdorné slitiny. V etáži jsou střídavě otvory na obvodu a ve středu. Lopatky jsou nasměrovány tak, že při otáčení hřídele postupují odpady ke středu, kde propadnou na níže ležící etáž, na níž jsou opět hrnuty od středu k obvodu. Postupují ve spirálách, takže doba průchodu pecí je dostatečně dlouhá. Proti směru postupu kalů jde v protiproudu část spalin. Spalovací teplota se pohybuje nad hodnotou 850 °C.

Do prostoru etážového stupně spalování je zaústěno dávkování přídavného paliva pro uvedení zařízení do provozu, odstavování zařízení a případnou stabilizaci procesu spalování.

- Monospalování v kombinovaném ohništi

Fluidní a etážové ohniště pro spalování kalů se s výhodou kombinuje a vzniká tak kombinované ohniště - kombinované zařízení - nazývané "etážový fluid" (Etagenwirbler). Odvodněný, nepředsušený kal je dávkován do horní části zařízení, kde je umístěno několik etážových stupňů, kterými kal postupně prochází a je tak předsušen na např. 50 % TS. Gravitačně je dopravován do fluidní vrstvy - fluidního ohniště umístěného ve spodní části zařízení. Jako sušící médium je použita část spalin z fluidního spalování, která je po průchodu etážovými stupni dopravována recirkulačním ventilátorem zpět do fluidního ohniště.

Energetická bilance procesu je v případě potřeby doplňována přídavným palivem (topné oleje, zemní plyn nebo bioplyn).

- Spoluspalování v elektrárnách.

Skutečnost, že výroba elektrické energie a tepla je v České republice zajišťována převážně v elektrárnách a teplárnách spalujících uhlí, nabízí teoreticky možnost spoluspalování kalů z ČOV v těchto zařízeních. Tuhá paliva tvoří 52 % primárních energetických zdrojů v ČR.

Pro spoluspalování čistírenských kalů v elektrárnách či teplárnách není rozhodující konstrukce spalovacího zařízení (spalování na roštu, granulační kotel, fluidní kotel), protože množství přidávaných kalů bývá mezi 3 % až 4 % z váhového množství dávkovaného uhlí.

Technicky se tedy jedná o doplnění stávajícího technologického řetězce o zásobník kalů, dopravní a dávkovací cesty, zařízení pro eliminaci pachů, bezpečnostní zařízení a doplnění stávajícího provozního souboru měření a regulace.

Spoluspalování kalů v elektrárenském provozu je proces, kdy těžké kovy v tuhé fázi obsažené v kalech z čistíren odpadních vod, přecházejí vlivem teploty ohniště v plynný stav a po vypuštění do ovzduší se opět v přírodě do tohoto tuhého stavu rozptýleny vracejí (princip ředění). Je zřejmé, že bez komplexního ekologického zajištění by se z ovzduší postupně stala jakási skládka škodlivin časově a prostorově neomezená.

Otevřeným problémem zůstává kvalita zbytkových látek z procesu odsiřování, resp. možnost používání těchto látek ve stavebnictví (výroba sádrokartonu).

- Spoluspalování ve spalovnách odpadů

Odvodněný vlhký kal je do spalovny přivážen nákladními auty, kde je skladován ve speciálním zařízení - v silu odvodněného kalu. Odtud je dopravován k dávkovacímu zařízení umístěnému ve stěně spalovenského kotle (pohazovač). Dávkovací zařízení pohazuje kal rovnoměrně přes šířku roštu, kde nastane jeho vysušení, zplynění a spálení. Dávkovací zařízení může být umístěno rovněž tak, že je vyhnilý odvodněný kal přidáván ke komunálnímu odpadu nacházejícímu se v násypce spalovenského kotle.

Množství vlhkého kalu ke spoluspalování je z provozních důvodů zpravidla limitováno zhruba 10 % množství odpadu. Jinak vyjádřeno: vztaženo na sušinu kalu je možné použít zhruba 2,5 % celkového množství odpadu.

Spalovací prostor tvoří vlastní ohniště a dohořívací prostor, ve kterém je teplota vyšší než 850 °C (po dobu 2 s po přívodu sekundárního vzduchu). Jsou zde rovněž zapalovací a podpůrné hořáky na zemní plyn.

Poznámka: Ve spalovnách odpadu může být spalován rovněž předsušený kal (kolem 75 % TS), který je dopraven do bunkru odpadu, odkud je jeřábem spolu s odpadem dávkován do násypky spalovenského kotle.

Technologie vyžadující obsah sušiny vlhkého kalu nad 30 %

Obsahu sušiny nad 30% lze dosáhnout zařazením procesního kroku sušení odvodněného kalu. Předsušené kaly je možno spoluspalovat v cementářských pecích nebo zplyňovat ve fluidní vrstvě.

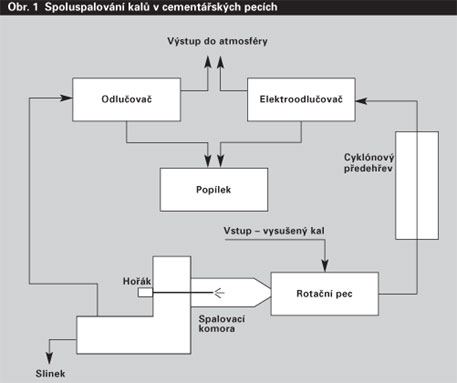

- Spoluspalování v cementářských pecích

Jako primární zdroj energie pro technologický řetězec výroby cementu jsou využívána fosilní paliva (plyn, topné oleje, černé uhlí, hnědé uhlí). Cementářský průmysl deklaruje snahu nahradit část fosilních paliv vhodnými spalitelnými odpady definovaných kvalitativních znaků. Takovými odpady mohou být i odvodněné a vysušené vyhnilé kaly z čistíren odpadních vod, jejichž výhřevnost se po vysušení na zhruba 90 % TS pohybuje v rozmezí 9600-11 000 kJ/kg. Cementářský průmysl vyžaduje pro spoluspalování čistírenských kalů min. 90 % TS.

Hlavní hořák cementářské pece má teplotu plamene kolem 2000 °C, spaliny dosahují po dobu 5-7 sekund teploty 1000 °C.

Kyselé spaliny mohou být neutralizovány protiproudem vstupní basické suroviny. Procházející pevné látky jsou sintrovány při teplotě 1450 °C. Při ochlazení spalin na teplotu 70-200 °C dochází ke kondenzaci a zachycení velkého podílu těžkých kovů obsažených ve spalinách (s výjimkou rtuti).

Při spoluspalování čistírenských kalů v cementářských pecích dochází po exotermní oxidaci organických substancí k přímému přechodu minerálních složek kalů do slínku. Uvolněná energie slouží k udržení procesní teploty.

Podmínky provozu cementářské pece jsou takové, že při použití vysušených čistírenských kalů jako paliva nedochází s výjimkou rtuti ke zvýšení emisního toku škodlivin ve spalinách (obr. 1).

- Zplyňování ve fluidní vrstvě

Při tomto energetického způsobu využití kalů je přiváděn do fluidní vrstvy předehřátý vzduch v množství, jež odpovídá zhruba jedné třetině množství vzduchu potřebné pro spalovací proces. Při podstechiometrických poměrech nedochází přednostně k oxidaci hořlavých prvků sušiny kalů, nýbrž k tvorbě hořlavé směsi plynů, především oxidu uhelnatého a vodíku (surový plyn).

Pro zplyňování se používá předsušený kal o obsahu sušiny 70-95 % TS. Nejvhodnější je mechanicky stabilní vysušený kal o zrnitosti 2-10 mm. Anorganické podíly kalu, vstupující do procesu zplyňování, se přemění ve zbytkový materiál - inertní granulát. Získaný a upravený plyn energeticky využíván v kogeneračních jednotkách (výroba elektrické energie a tepla).

Technologie zplyňování kalů je schůdnou cestou od pouhého odstraňování kalů k jejich využívání, a to jak energetického potenciálu kalů (výroba elektrické energie, tepla), tak materiálového (granulát).

Sušení

Uvedené technologie vyžadují pro zpracování čistírenských kalů zařazení procesu jejich sušení. Sušení čistírenských kalů je technicky a energeticky náročný proces, který významně ovlivňuje investiční náročnost i spolehlivost kompletního řetězce konečného zpracování čistírenských kalů.

V praxi nacházejí uplatnění tři základní fyzikální principy sušení: konvekční sušení (přímé sušení), kontaktní sušení (nepřímé sušení) a sálavé sušení.

Při konvekčním sušení se vysoušecí médium (vzduch, inertní plyn, spaliny, nebo přehřátá vodní pára) přivádějí přímo do kontaktu s čistírenským kalem určeným k sušení.

Při kontaktním sušení se přenáší teplo do vysoušeného kalu přes vyhřívané plochy. Na principu kontaktního sušení čistírenských kalů pracují tenkovrstvé sušárny, diskové sušárny a solární sušárny (částečně kontaktní princip - při použití přídavného topení).

U sálavého sušení je část emitované solární energie (elektromagnetické záření) absorbována ve vlhkém materiálu. Absorbovaná energie slouží k ohřátí vlhkého materiálu a k odpaření vlhkosti. Potřeba energie na odpaření jedné tuny vody je uvedena v tab. 2.

Je z ní patrné, že sušení (odpaření vody) je energeticky náročné a tedy ekonomicky únosné pouze tehdy, jsou-li k dispozici zdroje levného tepla.

V příštím čísle časopisu se seznámíme blíže s neověřenými technologiemi pro zpracování čistírenských kalů.

Prof. Ing. Jaroslav Hyžík, PhD.

EIC, s. r. o., Ecological and Industrial Consulting