Pyrolýzní zpracování organické hmoty představuje dosud málo využívanou metodu pro zhodnocování tříděných odpadů. Energetický potenciál ukrytý v odpadech vysoce převyšuje dnes potenciál biomasy.

Klastr Envicrack sdružuje více než dvě desítky firem zejména ze severní Moravy, ale i Polska a Slovenska. Významným členem klastru je VŠB-Technická unoverzita v Ostravě. Aktivní členové klastru vyvíjí společně s VŠB již několik let technologii pro zpracování odpadů technologií pyrolýzy a následnou výrobu energie. Manažer klastru Mgr. Petr Nemeth říká: "Pyrolýzní jednotka, která je ve stadiu testování prototypu, by mohla do značné míry řešit problém odpadních plastů i vysloužilých pneumatik. Jedná se o progresivní způsob získávání energie, přičemž nemalou výhodou je možnost zpracovávat celou řadu organických odpadů, také dřevní štěpku, seno, tříděný odpad, pneumatiky, nemocniční odpady, koks nebo kaly. Uvažujeme také o ko-pyrolýze fosilních paliv, která nejsou vhodná pro energetické účely a jsou ho dostatečné zásoby."

Odborníci z členských firem klastru Envicrack také uvažují, že by pyrolýza mohla zpracovávat nadsítnou frakci v potenciální mechanicko-biologické úpravy. O tuto frakci není zájem, přestože je složena zejména z papíru a plastů, upozorňuje Ing. Zdeněk Žáček, předseda Envicracku a zároveň ředitel Frýdecké skládky, a. s. .

První funkční prototyp zařízení byl vyroben v roce 2003 pod názvem Pyrotronic. Prošel několika vývojovými modifikacemi a úpravami a nyní je ve zkušebním provozu. Investorem zařízení je společnost Arrow line, jeden ze členů klastru. Konečná pyrolýzní jednotka by měla být energeticky i ekonomicky soběstačná a pracovat kontinuálně s následnou kogenerací a zpracováním výstupů. Ing. František Peterka ze společnosti Dodávky Automatizace, s. r. o., vysvětluje: "Předmětem projektu je pyrolýzní technologie s názvem Pyromatic, určená ke zpracování tříděného odpadu. Předpokládaná produkce energie z jednotky by měla být 4 MW. Náklady dosáhnou zhruba 155 mil. korun. Doufáme, že získáme dotaci z OPPI, která by mohla dosáhnout až poloviny potřebných prostředků. Nicméně jsme rozhodnuti projekt realizovat, i pokud bychom dotaci nedostali. V současnosti již žádáme o stavební povolení, které bychom chtěli dostat do konce tohoto roku, o něj se odvinou další termíny. Pokud všechno půjde dobře, mohl by zkušební provoz začít v polovině roku 2009 a trvalý provoz v roce 2010."

Samotný princip pyrolýzy byl znám již koncem 18. století a je používán například u výroby dřevěného uhlí nebo při koksování. Produktem pyrolýzního rozkladu organických látek je vždy plyn, kapalná fáze a tuhý uhlíkatý zbytek, které jsou všechny surovinami pro další zpracování nebo využití. Poměr jednotlivých fází závisí na složení zpracovávaných materiálů a dá se do jisté míry ovlivnit samotným procesem (regulace teploty a tlaku v čase).

PYROTRONIC

Primární je výroba pyrolýzního plynu s využitím v energetice. Kapalným produktem je pyrolýzní olej zpracovávaný v chemickém průmyslu a tuhý zbytek (pyrolýzní koks). Na to navazuje výroba paliv na bázi pyrolýzního oleje a na bázi syntézního plynu, výroba sorbentů a sazí.

Ing. Roman Smelik, technický ředitel Arrow Line, připomíná: "Saze jsou velmi žádaný technický materiál, využívaný při výrobě pneumatik. Výroba sazí je vysoce energeticky náročná. Proto se také tuna prodává za 30-150 tisíc. Pyrolýza nabízí možnost je z pneumatik dostat zpět, zrecyklovat je".

Podle teoretických propočtů je pyrolýza modelových organických látek exotermní proces, který může dodávat energii. Ing. Zdeněk Bajger, PhD, říká: "Ačkoliv jde o exotermní proces, aktivační energie rozkladu je vysoká, je nutno tuto energii dodat. Rozkladem vznikají plynné látky a proces pak může probíhat samovolně. Měření, která jsme prováděli, měla podat informaci o množství energie potřebné pro uskutečnění rozkladu."

Měření na zařízení Pyrotronic poskytlo podle Bajgera množství cenných údajů a získaná data z měření jsou dostatečná pro konstrukci průmyslového zařízení.

ANALÝZY VSTUPŮ A VÝSTUPŮ

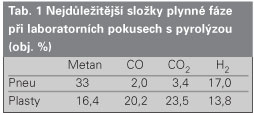

Za rok vzniká v Evropě 15 mil tun/rok odpadních plastů a 2,8 mil tun/rok odpadních pneumatik. Jejich zpracování zpět na produkty by proto mohlo být zajímavé. Ing. Zuzana Mikulová z VŠB testovala na zařízení Pyrotronic zpracování odpadních plastů (etikety, víčka, objem PET do 30 %) a odpadních pneumatik. Kapalná fáze obsahovala na sto druhů různých zkondenzovaných uhlovodíků. Plynná fáze, která je z hlediska dalšího zpracování nejzajímavější, měla v případě pneumatik výhřev-nost přes 26 MJ/m3, u plastů to bylo 23 MJ/m3. Energie potřebná pro nastartování procesu pyrolýzy byla u pneumatik 1,77 MJ/kg, u plastů 4,67 MJ/kg. Z toho plyne že výhřevnost je dostatečná pro ohřev pyrolýzní jednotky tak, aby ztráty a spotřeba pece nebyly vyšší než energie získaná z produktů. Obsahy nejdůležitějších složek plynné fáze jsou v tab. 1. Pevná fáze měla podle analýz vlastnosti srovnatelné s komerčními sazemi.

Ing. Jan Pavelka z katedry chemie FMMI VŠB TU Ostrava prováděl testy ko-pyrolýzy černého nízkoenergetického uhlí s pneumatikami. Probíhaly při teplotě 650 0C a v inertním prostředí argonu. Jako vstupní suroviny použil pneu (zbavené kordu), nadrcené na 1-10 mm, černé uhlí mělo zrnitost 3-5 mm. Suroviny byly testovány v různých poměrech obsahu uhlí + pneumatik. Podle zkoušek zvyšuje rostoucí obsah pneumatik ve směsích výtěžek plynné a kapalné fáze. S rostoucím podílem pneumatik ve směsích se snižuje spotřeba elektřiny pro ohřev pece oproti spotřebě při zpracování čistého uhlí. Obsah metanu v plynném produktu se při různých vsázkách lišil, pohyboval se od 15 % (čisté uhlí) po 37 % (směs 30 % pneu +70 % uhlí). Dále se předpokládá zpracování směsí uhlí s dalšími odpadními polymery.

Z hlediska environmentálního i technologického je nejvhodnější pyrolýza samotných pneumatik, jak zjistili doc. Ing. Petr Jančík, PhD, a Ing. Jiří Fiedor, PhD, z katedry ochrany životního prostředí v průmyslu VŠB, lze provádět za nižší reakční teploty (480 - 520 °C), s kratší dobou zdržení, vyšším výnosem oleje a vyšším výnosem aromatických chemikálii - zvyšuje se oktanová hodnota oleje. Jeho výhřevnost dosahuje 44 MJ/Kg a má vysoký obsah uhlíku (86-88 %). Dají se z něj po rozdestilování na frakce vyrábět další výrobky: "pyronafta", rozpouštědla, mazadla, změkčovadla.

JEŠTĚ JE CO ŘEŠIT

Při pyrolýze mohou vznikat organické sloučeniny, které mohou být nepříjemné nebo i nebezpečné lidem a životnímu prostředí. Nejproblematičtější jsou plynné produkty, někdy nebezpečné, někdy "pouze" zapáchající. Aby byl omezen špatný vliv pyrolýzní jednotky na okolí, je nutné zajistit těsnost systému. Z tohoto hlediska je nejlepší kontinuální automatizované zařízení s utěsněnými vstupy a výstupy a podtlakovým procesem.

"Při navrhování zařízení a jeho zabezpečení se není čím řídit," poznamenává Ing. Smelik, "nebyl nalezen dokument popisující nejlepší dostupné techniky pro pyrolýzní jednotky. Nejsou ani uvedeny mezi vyjmenovanými zdroji podle NV č. 615/2006, o stanovení emisních limitů stacionární zdrojů. Lze se poněkud opřít o BAT pro koksovny."

Potíže však nejsou jen při hledání BAT technologií. "Problémy jsme měli i na úřadech, " pokračuje Smelik. "Pro potřeby povolování je nutné definovat zařízení. Úředníci považují i pyrolýzu za spalování, technologie je pak obtížně schvalitelná, protože na ni kladou nároky jako na spalovnu."

Technologie by neměla využívat PET z tříděného komunálního odpadu. "Pro tyto suroviny je dostatečný odbyt jinde, takže je škoda ho dávat do pyrolýzy. Navíc materiál PET způsobuje v pyrolýzní jednotce technické problémy," říká Petr Nemeth.

V souvislosti s přípravou technologie bude třeba vyřešit ještě mnoho technických problémů. Ing. Richard Blahut výrobně-technický náměstek Frýdecké skládky, kde se připravovaly materiály pro testy, upozorňuje: "Na naší skládce jímáme a využíváme skládkový plyn. Ten lze energeticky využít, až když má kolem 43 % metanu. Podle zkoušek je v plynných produktech obsah metanu jen kolem 16 % při využívání směsných plastů a kolem 33 % u vsázky z pneumatik. To na dnešních kogeneračních jednotkách využít nejde. Zřejmě bude nutné hledat jiné řešení, jako je například mikroturbína, která snese chudý plyn, nebo spalování plynných složek na výrobu tepla."

Prof. Ing. Václav Roubíček, CSc., se problematikou ko-pyrolýzy plastů a uhlí i samotné pyrolýzy zabýval mnoho let a v podpoře projektu pokračuje i nyní, kdy se stal senátorem. "Při prvních pokusech s uhlím jsme zkoušeli, jestli to vůbec jde," vzpomíná. "Teď už bude záležet na tom, co budeme chtít získat. Cílem pyrolýzy není jen vyrobit metan. Když použijeme hnědé uhlí, budeme z něj získávat směs oxidu uhelnatého a vodíku, tedy syntézní plyn. Odtud vede cesta k průmyslové výrobě vodíku. Považuji pyrolýzu za velmi nadějný proces, který ještě bude mít velký vývoj."

Jarmila Šťastná

Zdroj: Envicrack, spolupráce - jhm -

Pro přidávání komentářů se musíte nejdříve přihlásit.

Dobrý deň,

zaujal ma Váš príspevok ohľadne pyrolýzy. Myslím si, že nie je veľký rozdiel medzi zákonodarstvom au vás v Česku a na Slovensku. Preto by som sa chcel spýtať na Vašu skúsenosť ohľadne vybavenia stavebného povolenia, hkavne

- treba aj územné rozhodnutie ( zrejme áno ), koľko Vám trvalo ho vybaviť ?

- ako dlho predpokladáte vybavenie stavebného povolenia ?

- treba nejaké špeciálne povolenie ?

Pripravujeme totiž na Slovensku jeden pyrolitický projekt a každá skúsenosť je vzácna.

Ďakujem za odpoveď.

S pozdravom

Igor Richter

Prievidza

00421 949 736 528