Plazma je čtvrtým skupenstvím hmoty. Jedná se o ionizovaný plyn vznikající při teplotách nad 4000°C. Pokud je těmto teplotám vystaven odpad, dojde k rozštěpení jeho molekulární struktury a vytvoření elementárních sloučenin.

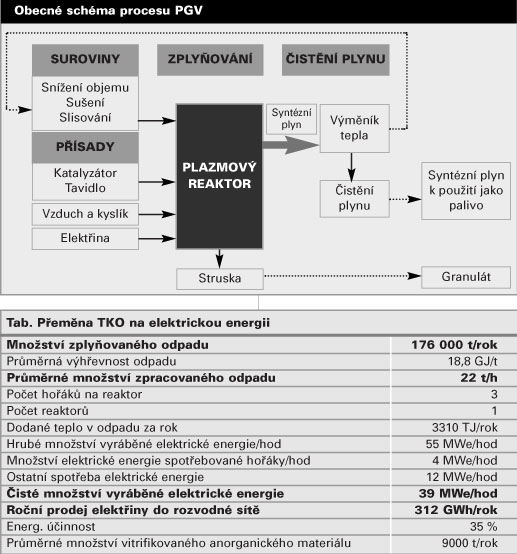

Postup zpracování odpadu a jeho přeměny na energii cestou plazmového zplyňování a vitrifikace (zeskelnění - PGV = plasma gasification and vitrification), patentovaný společností Solena, zahrnuje rekuperaci energie u odpadu v podobě syntézního plynu, který může nahradit fosilní paliva, a vitrifikaci všech nebezpečných anorganických sloučenin v odpadu v podobě nevyluhovatelné inertní strusky.

Nová aplikace známého postupu

Technologie využívající plazmových hořáků nejsou ve světě nijak neobvyklé. Jejich aplikace v generátoru, který zplyňuje odpady je však poměrně nová. Reaktor/zplyňovač PGV nemá vlastnosti spalovací pece, ani žádného jiného podobného systému spalování, technicky vzato jde o vysokoteplotní pyrolýzu. Ve světě fungují tyto technologie zejména při odstraňování nebezpečných odpadů, například odpadů z obsahem azbestu v Bordeaux (Francie). Existují však již záměry, případně rozpracované projekty na použití technologie pro komunální a podobné odpady (Melaka, Malajsie).

Obecně se dá říci, že technologie plazmového zplyňování je vhodná pro zpracovávání širokého rozsahu odpadů. S výjimkou vysoce radioaktivního jaderného odpadu dokáže technologie PGV zpracovat jakýkoli druh odpadu včetně např. TKO, nemocničního odpadu, průmyslového toxického a nebezpečného odpadu, chemických rozpouštědel, těžkých kovů, popílku, popele usazovaného ve spalovnách, azbestových vláken, kalu z čistíren odpadních vod, použitých pneumatik, polychlorovaných bifenylů atd.

Třídění a sušení odpadu před jeho vložením do reaktoru/zplyňovače není nezbytně nutné. Reaktor PGV je totiž schopen zpracovat směsný odpad různého složení a velikosti a s obsahem vody až 75 % hmotnosti odpadu, aniž by tím vznikly jakékoli technické nebo provozní potíže. Z hlediska ochrany životního prostředí se však s tříděním komunálního odpadu pro účely recyklace počítá.

K příjmu a přípravě odpadu ke zpracování v zařízení PGV se stejně jako pro čištění syntézního používají běžné systémy manipulace. Za provozy přípravy vstupních surovin následuje reaktor, typicky se třemi plazmovými hořáky doplněnými pomocnými podpůrnými systémy. Na ně navazuje systém na zpracování/čištění syntézního plynu a jednotka na výrobu elektrické energie s kombinovaným cyklem (plynová a parní turbína), která bude jako hlavní palivo využívat syntézní plyn. Systémy na zpracování odpadu a na čištění plynu jsou uzavřené, takže provoz neprodukuje sekundární toxické produkty plynné, kapalné ani pevné.

Zplyňování

Při spalování v běžných průmyslových systémech je zpravidla dosahována maximální průběžná teplota do 2000 °C. Zóna štěpení molekul začíná při dosažení teploty 2700 °C. Plazma na výstupu z hořáků dosahuje teploty až 4000 °C. Samotné zplyňování nastává nad koksovým ložem, které slouží jako katalyzátor a distributor tepla. Maximální teplota syntézního plynu na výstupu je 1700 °C. Tyto teploty zajišťují dostatečnou rychlost reakcí na to, aby reaktor pracoval při atmosférickém tlaku, velikost zplyňovače byla minimální a bylo možné používat místo látek s vysokým teplotním odporem mnohem levnější materiály.

Při uvedených teplotách se v reaktoru zcela rozštěpí všechny molekuly organických látek. Při zplyňování odpadu probíhá nejdříve tepelné štěpení (pyrolýza), při němž se složité molekuly štěpí na jednodušší, tj. uhlovodík a plyny s obsahem vodíku. Další reakcí je částečná oxidace, která usnadňuje vznik CO (oxidu uhelnatého) a malého množství CO2 a H2O. Tyto dvě látky snižují výhřevnost syntézního plynu, takže je důležité, aby oxidační reakce probíhaly jen minimálně. Reaktor PGV pracuje v substechiometrických podmínkách, tzn. s minimálním množstvím vzduchu (bez jakýchkoli jevů typických pro spalování). Výhřevnost syntézního plynu závisí na druhu zpracovaného odpadu, jeho spodní hranice se pohybuje od 15 do 22 MJ/kg.

Čištění plynu

Z vyráběného syntézního plynu je třeba odstranit všechny škodlivé znečišťující látky, které by mohly případně poškodit zařízení na spalování plynu - tj. spalovací turbínu, kotel parního generátoru nebo kogenerační motory. Emise SOX a NOXjsou řádově nižší než u tradičního spalování.

Ze syntézního plynu se izoluje 99,99 % síry ve formě elementární síry nebo kyseliny sírové, což jsou prodejné vedlejší produkty. S využitím cyklónových nebo jiných odlučovačů a vodních praček se rovněž odstraňují veškeré pevné částice. Ke snížení emisí NOX se do spalovacích komor turbíny, které využívají syntézní plyn jako hlavní palivo, vhání pára, voda, CO2 nebo dusík. Emise NOX ze závodu PGV se zpravidla pohybují pod hodnotou 10 ppm.

Díky efektivnosti závodů PGV je netto výroba elektrické energie technologií SOLENA při zpracování např. komunálního odpadu 3-4x vyšší než u spalovny. Kromě toho má závod PGV rovněž možnost vyrábět metanol, etanol nebo také vodík.

Struska

Anorganické materiály obsažené v odpadu přejdou po rozštěpení organických látek do roztavené lávy, která protéká vrstvou katalyzátoru (koksu) u dna reaktoru. Katalyzátor zvyšuje účinnost tepelné degradace. Používá se v množství 1 až 3 % celkové hmotnosti zpracovávaného odpadu.

Jakmile roztavená láva dosáhne dna reaktoru, odtéká do části, v níž probíhá vitrifikace strusky. Viskózní stav roztavené strusky je zajišťován přidáváním malého množství CaO, resp. SiO2 jako tavidla v množství mezi 0,25 a 1 % celkové hmotnosti zpracovávaného odpadu. Zcela inertní sklovitou strusku lze využít místo plniva do betonu, při výrobě cihel, stavbě silničního podloží nebo výrobě keramických dlaždic.

Výroba energie

Energie získávaná v systému PGV je využívána generátorem s kombinovaným cyklem k výrobě elektrické energie. Tepelná energie syntézního plynu přiváděná do generátoru s kombinovaným cyklem je schopna v zařízení zpracovávajícím 176 000 tun odpadu ročně vytvářet až 60 MW s nejnižší minimální účinností 49 %. Energetický plyn lze ovšem také spalovat a vyrábět páru, kterou lze využít v systémech dálkového vytápění. Plazmové hořáky mají účinnost přeměny energie až 80 %. S výjimkou odpadu s velmi malým obsahem organického materiálu je hodnota znovu získané energie vyšší než její tepelný ekvivalent využívaný systémem, proces má tedy kladnou energetickou bilanci.

V porovnání s běžnými spalovnami odpadu srovnatelné velikosti a kapacity je systém přeměny odpadu na energii PGV včetně doplňkové výroby elektrické energie z hlediska návratnosti investic ekonomický, provozní náklady jsou pak výrazně nižší. V ekonomickém prostředí, kde existuje systém podpory výroby energie z obnovitelných zdrojů, je návratnost investic do závodu PGV zpravidla kratší než pět let.

Záměr ČR

V České republice v současnosti existují záměry vybudování provozu PGV, využívajícího odpadu komunálního (TKO), živnostenského, případně dalších složek (plasty a pneumatiky). Celková průměrná kapacita provozu by měla být kolem 25 tun za hodinu. Součástí závodu budou třídicí/recyklační jednotky, kde se po vytřídění využitelných složek bude ze zbytkového odpadu vyrábět alternativní palivo (RDF). To bude (spolu s dalšími odpady) vstupní surovinou pro reaktor PGV.

Skupina SOLENA má v současné době rozpracováno řadu projektů v různém stadiu, nejpokročilejší jsou nyní projekty ve španělském Monóvaru (Alicante) a v malajském městě Melaka. Významný úspěch Solena také zaznamenala ve výběrovém řízení pro dodavatele technologie na energetické zhodnocení odpadů pro město Toronto (Kanada), když byla vyhodnocena její nabídka jako nejlepší v oblasti termického zpracování.

V oblasti dodávek technologie plazmových hořáků a podpůrného zařízení Solena spolupracuje se společnostmi Westinghouse Plasma Center (USA) a Aerospatiale (Francie), dodavateli ostatních technologických částí jsou renomované společnosti jako Stone & Webster, Acciona (Španělsko) a Le Gaz Intégral (Francie).

generální ředitel, PDI, a. s.

jednatel Solena CZ, s. r. o.