Prvním krokem k recyklaci plastové složky komunálního odpadu je obvykle technologie drcení. V praxi je přitom kladen důraz na ekonomickou efektivnost používaných technologií.

Plasty tvoří 7 až 10 % z komunálního odpadu. Do plastové složky komunálního odpadu patří PET lahve, které tvoří 3 až 4 % z celkového množství komunálních plastů, dále fólie LDPE a HDPE, lahve HDPE a PP, kelímky z materiálů PP, PVC a PS a ostatní směsný plast.

Toto třídění odráží způsob materiálového zhodnocení v pořadí od nejcennější složky po nejméně ceněnou složku.

Každá z uvedených kategorií plastové složky komunálního odpadu vyžaduje specifický přístup při zpracování i následném materiálového využití.

Momentálně představují nejcennější surovinu pocházející z komunálního odpadu PET lahví. Odpadové PET lahve vyseparované z komunálního odpadu se v současnosti zhodnocují do několika výrobků, zejména na polyesterové vlákno, fólie PET a vázací pásky PES. Možnými aplikace jsou také nové nápojové PET lahve a např. některé plastové díly pro automobilový průmysl nebo obecně výrobky ze směsných plastů.

Při návrhu technologie materiálového zhodnocení PET lahve je třeba zohlednit všechny součásti ze kterých se typická nápojová PET lahev skládá. Patří sem plastový uzávěr, vyrobený z PP nebo LDPE, etiketa -papír nebo fólie PP, lepidlo etikety a tělo lahve -PET.

Dvě varianty

První stupeň v technologii zhodnocení PET lahví tvoří rozemletí a vyprání materiálu. Výsledný produkt představují tzv. vločky PET. Na jejich výrobu lze použít obecně dvě základní technologické linky. První z nich nachází využití v krajinách s lacinou pracovní silou v menších a středních zpracovatelských podnicích, kde roční výkon nehraje tak výraznou úlohu. Druhá -technicky složitější linka -se používá v průmyslně rozvinutých krajinách s poměrně drahou pracovní silou a s vysokými nároky na zpracované roční objemy.

"Jednodušší" linka v běžném provedení potřebuje zhruba šest pracovníků v jedné směně, její roční kapacita je do 2000 tun, elektrický příkon kolem 30 kW a spotřeba vody 4 až 6 m3/h.

Tato technologická linka představuje technicky velmi jednoduché zařízení založené hlavně na manuální práci obsluhujícího personálu. PET lahve se před vstupem do linky melou na nožovém mlýně na drť s velikostí zrna přibližně 12 mm. Získaná drť obsahuje všechny složky, ze kterých se PET lahev skládá. Rozdrcený materiál se z transportních big-bagů pomocí portálového jeřábu přesýpá do rozpouštěcích košů. Každý naplněný koš se uzavře a spolu se směsí rozdrceného materiálu se ponoří do betonové vany vodní koupele. V ní je napuštěná horká voda s teplotou přibližně 60 až 90 °C, přidává se i detergent. Materiál zůstává ve vodní koupeli tak dlouho, aby se oddělily etikety od plastu, rozpustily se zbytky náplně, rozpustilo se lepidlo a rozvláknila se případná papírová etiketa. Tento čas závisí od charakteru lahve (hlavně použité etikety a lepidla) a stupně znečištění suroviny. Pohybuje se v rozmezí 20 minut až 2 hodiny. Pak se materiál vypouští do násypky frikční pračky, v níž se oddělí rozvlákněné etikety od plastu. Po uplynutí potřebného času (přibližně 15 minut) materiál pračky pokračuje do vany na flotaci a oplachování. Uzávěry lahví, etikety LDPE, rozvlákněný papír a rozpuštěné nečistoty se vyplavují na hladinu a vodní proud je strhává do odpadového systému. Hrubé mechanické časti se zachytávají na sítu.

Materiál PET má vyšší hustotu než voda, a proto se usazuje na dně vany. Odtud ho obsluha manuálně vybírá a ukládá do 50 kilogramových pytlů z vlákna PP, které se v odstředivce zbaví vody. Takto upravený materiál je po dosušení připraven na další použití, například jako surovina na výrobu textilního polyesterového vlákna.

Náklady na výrobu praných vloček PET na této lince představují 2,48 Sk. Do výpočtu jsme nezahrnuli cenu spotřebované vody, ani náklady na její čištění. Analýzu nákladů je uvedena v tab. 1.

Komplikovanější varianta

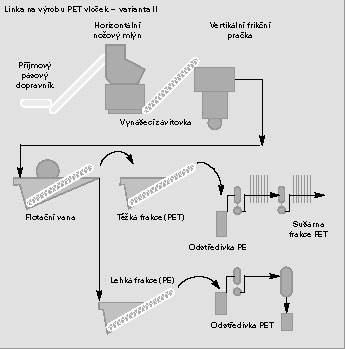

Provozně složitější linka (schéma je uvedeno na obr. 1) potřebuje pro obsluhu 4 pracovníky v jedné směně a její roční kapacita přesahuje obvykle 2500 tun. Potřebný elektrický příkon je kolem 115 kW, spotřeba vody: 4 až 6 m3/h.

Náklady na výrobu praných vloček PET na této lince představuje 2,69 Sk při plném využití zařízení v nepřetržitém provozu. Podobně jako v případě předcházející kalkulace, ani nyní jsme do výpočtu nezahrnuli cenu spotřebované vody a náklady na její čištění. Analýzu nákladů uvádí tab. 2.

Materiálové recyklování plastů je technicky zvládnutelný problém a řešení jsou ekonomicky efektivní a dostupná i na domácím trhu. Potvrzuje se tak známá skutečnost o možnosti symbiózy ekonomické a ekologické efektivity. Nezastupitelnou úlohu ve všech procesech zhodnocování plastových odpadů sehrávají dezintegrační zařízení. Proto správný výběr technologického postupu a odpovídající dezintegrační techniky výrazně ovlivňují ekonomický efekt recyklování plastů.