Společnost Kovohutě Příbram s dlouhou tradicí v recyklaci starých olověných akumulátorů, se v posledních třech letech stále aktivněji zabývá recyklací odpadů s obsahem drahých kovů a elektrošrotu.

Zpracování odpadů s obsahem drahých kovů (stříbro, zlato, palladium, platina) se u nás zabývá přibližně deset firem. Příbramská technologie zpracování OEEZ (odpadních elektrických a elektronických zařízení) cestou olova, tedy pyrometalurgicky, a následné získávání drahých kovů rafinací, je ve světě ojedinělá.

Odpady s obsahem drahých kovů zahrnují například různé kontakty, diody, čipy, konektory, celé desky tištěných spojů vyskytující se v počítačích či mobilních telefonech. Většinu těchto odpadů Kovohutě vykupují již jako vytříděný odpad k přímému zpracování (v největší míře z demontážních středisek). Pro účely obchodu i zpracování jsou tyto odpady rozděleny do několika skupin. Nejdůležitějším faktorem pro dělení je obsah plastů, homogenita a samozřejmě i obsah drahých kovů v dodaném materiálu.

Od těchto parametrů se odvíjejí metody vzorkování a podpůrné procesy, které slouží k získání reprezentativního vzorku z jedné konkrétní, většinou nehomogenní, dodávky a poté i následné zpracování.

Desky tištěných spojů patří mezi tzv. nehomogenní amortizační odpady. Z důvodu získání reprezentativního vzorku je nutno nadrtit celou dodávku a u získaného vzorku se provádí analýza, která se pak vztáhne na celkové dodané množství. Poté se nabídne zákazníkovi cena a po odsouhlasení přechází materiál do samotné výroby.

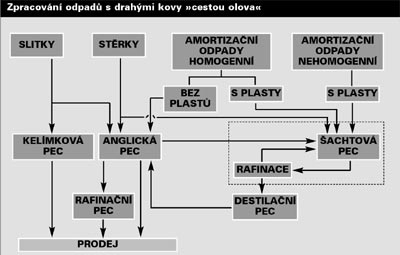

Cesta olova

Desky tištěných spojů jsou zpracovávány cestou olova (viz schéma): ve speciálních kampaních je tento materiál přidáván do běžné vsázky šachtové pece. Produktem šachtové pece je tzv. stříbrné olovo, z nějž se rafinací získá obohacená pěna, která obsahuje zhruba 2 % stříbra, zinek a olovo. Obsažený zinek se poté oddělí v destilační peci a materiál pokračuje do procesu pece anglické, kde se vháněním kyslíku lázeň zbavuje nečistot (olovo a ostatní příměsi), a tím dochází k nárůstu obsahu drahých kovů v lázni. Dále se přidávají materiály s vyšším obsahem drahých kovů (stěry, slitky) a za stálého vhánění kyslíku dojde až k takovému dočištění lázně, že celkový obsah drahého kovu je kolem 98 % (stříbro s obsahem zlata, palladia a platiny). Z anglické pece dochází přímo k odlévání anod a nebo je odlita slitina, která může být ještě dočištěna v peci rafinační a až poté se odlijí finální výrobky, stříbrné anody.

Jak již bylo zmíněno, zpracování amortizačních odpadů cestou olova je ve světě ojedinělé a má nesporné množství výhod. Na druhé straně při tomto způsobu zpracování dochází ke ztrátě obsažené mědi, která v tomto procesu přechází do kamínku (produktu šachtové pece) ukládaném na skládku. Samozřejmě ani výtěžnost drahého kovu není stoprocentní a dochází k určitým ztrátám.

Diverzifikace činností

Vlivem delší životnosti autobaterií a miniaturizace u tištěných spojů se snižuje množství odpadů pro zpracování. Kovohutě, a. s., proto chtějí rozšířit své aktivity také na zpracování vyřazených elektrických a elektronických zařízení. V rámci kolektivního či individuálního systému sběru je jejich záměrem získat až jednu čtvrtinu výskytu zájmového elektrošrotu v ČR. Zpracovávat by je měla technologická linka na bázi drtičů, dopravníků a různých separátorů s kapacitou 10 500 tun/rok. Vstupem je v podstatě veškerý elektrošrot: malé domácí spotřebiče (mixéry, toastery, kávovary), hnědá technika (hi-fi věže, videa, DVD, audiopřehrávače, televize bez obrazovek), IT vybavení - počítače, tiskárny, faxy, klávesnice, monitory), telekomunikace (stacionární i mobilní telefony, ústředny), ruční nářadí (vrtačky, zahradní nářadí), hračky - v podstatě vše kromě velké bílé domácí techniky (ledniček, myček, praček, el. troub, velkých kopírovacích strojů) a zářivek (svítidel s obsahem Hg).

Technologický postup

Ve světě pracují různé linky na zpracování a recyklaci elektronického odpadu, obvykle na principu ruční demontáže a několikastupňového drcení, granulování a separace.

První stupeň - ruční demontáž, separace nebezpečných komponent (baterie, PCB kondenzátory, součástky s obsahem Hg...), případně motorů, velkých hliníkových či železných částí.

Druhý stupeň - hrubé zpracování, upravený šrot bývá podáván do drticího zařízení a nadrcen. Na pásu jsou pak ručně vytřiďovány případné další nebezpečné složky a větší kovové součásti.

Třetí stupeň - konečné zpracování. V tomto stupni probíhá většinou další drcení materiálu a následná granulace (např. v kladivovém drtiči). Síta následně roztřídí granulát na různé velikosti. Magneticky jsou zachycovány hrubší železné kousky. V následném separátoru neželezných (např. separátor vzduchový, elektromagnetický) kovů jsou nejdříve oddělovány plasty a směs neželezných kovů, které mohou být ještě roztříděny na těžké a lehké kovy.

Výstupy bývají v závislosti na použité technologii různé kvality. Vždy se ovšem jedná o směs železných kovů, dále o směs plastů, koncentráty mědi (jemná frakce ještě navíc obsahuje drahé kovy), hliníku. Závisí již jen na tržních možnostech, do jakého finálního výstupu je třeba technologický postup směřovat: zda je dostačující směs hliníku s mědí a je pro ni odbyt, nebo zda je z důvodu trhu tuto směs dále separovat na kvalitativně čistší koncentráty mědi a koncentrát hliníku.

Ve chvíli, kdy všechna vyrobená zařízení a přístroje končí svůj životní cyklus a stávají se odpadem, mohou vzbuzovat obavy především z hlediska životního prostředí, nebo být obrovským materiálovým potenciálem, který nyní nenávratně mizí na skládkách a ve spalovnách.