Vysoké hodnoty organických škodlivin znemožňují využívání čistírenských kalů pro zemědělské a rekultivační účely, tedy ukládání kalů v podzemních prostorách a na povrchu terénu.

Čistírenský kal je heterogenní směsí organických látek (živých a neživých buněk mikroorganizmů) a anorganických látek. Mezi hlavní představitele organické části kalu patří proteiny, sacharidy a tuky. Anorganickou část kalu tvoří převážně sloučeniny křemíku, železa, vápníku a fosforu. Kromě toho kaly obsahují také celou řadu škodlivin - těžké kovy, perzistentní organické látky PCB, PCDD/F, PAU a další organické škodliviny.

Energetický obsah čistírenských kalů spočívá v chemické energii organických látek schopných oxidace. Aby bylo možno tyto kaly nazvat palivem, tedy energetickou surovinou, musí být schopny hořet. Pro dosažení energetické rovnováhy spalovacího procesu je nutné, aby výhřevnost sušiny kalu a ostatní fyzická tepla dodaná do ohniště pokryla výparné teplo vody obsažené v palivu, teplo potřebné pro přehřátí vodních par ve spalinách a teplo potřebné pro ohřátí spalin.

Důležitým měřítkem pro udržení rovnováhy spalovacího procesu je tedy obsah vody v kalu. Tady vzniká problém, protože mechanicky odvodněné kaly obsahují vysoký podíl vody (60-80 %) při relativně nízké výhřevnosti sušiny a nelze je tedy samostatně spalovat.

PILOTNÍ SPALOVACÍ ZKOUŠKY

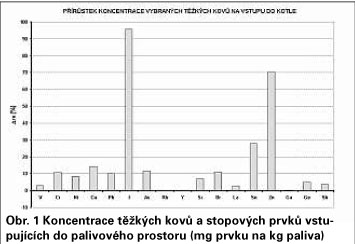

V rámci řešení výzkumných záměrů byly v průběhu roku 2005-2006 provedeny spalovací zkoušky s mechanicky odvodněnými anaerobně stabilizovanými čistírenskými kaly (obsah vody v kalu zhruba 65 %) na kotli s cirkulující fluidní vrstvou o jmenovitém výkonu 160 t/h (130 MWt), viz obr 1.

Jednalo se o pilotní spalovací zkoušky s mechanicky odvodněným anaerobně stabilizovaným kalem, který se spaloval společně s černým uhlím. Cílem experimentu bylo ověřit reálné možnosti dopravy čistírenských kalů společně s uhlím do spalovací komory fluidního kotle, chování kalů v ohništi při spalování a dále množství tuhých a plynných emisí.

Při přídavném spalování kalů je dominantním problémem obsah vlhkosti v kalu, protože vlhkost v kalu negativně ovlivňuje výhřevnost, dopravu do kotle a účinnost spalovacího zařízení.

Na fluidním kotli se standardně spaluje směs černého energetického uhlí a proplástku o průměrné výhřevnosti 19 MJ/kg, obsahu vody 7,5 % a obsahu popela 30 %. Při spalovací zkoušce se dopravovalo palivo do kotle v následujícím poměru: 11 % hm. čistírenského kalu ÚČOV Ostrava, 28 % hm. energetického uhlí a 61 % hm. proplástku. Při přídavném spalování kalu se změnily vlastnosti směsi takto: výhřevnost poklesla na 17 MJ.kg-1, obsah vody se zvýšil na 14,5 % a obsah popela se snížil na 28 %.

Celková výhřevnost směsi paliv při přídavném spalování čistírenských kalů tedy poklesla přibližně o 2 MJ/kg, což pro zajištění konstantního výkonu kotle znamená zvýšení množství směsi přibližně o 0,65 kg/s. Celková spotřeba uhlí se však v tomto případě nezvýšila, což je důležité.

Palivo se dopravuje z hlubinného zásobníku pásovými dopravníky do zásobníků surového uhlí (ZSU). Odtud je vynášeno řetězovými podavači přes rotační uzávěr do tlukadlového drtiče a pneumaticky dopravováno do kotle. Čistírenský kal se mísil s proplástkem v požadovaném hmotnostním poměru a takto vzniklá směs se dopravovala do levého ZSU. Do pravého zásobníku se dávkovalo čisté energetické uhlí.

Fyzikální vlastnosti směsi černého uhlí a čistírenských kalů jsou jiné než vlastnosti čistého černého uhlí. V průběhu spalovací zkoušky občas docházelo ke klenbování směsi. Sypný úhel směsi se oproti černému uhlí výrazně zhoršil. Řetězové podavače surového paliva do drtiče pracovaly spolehlivě a bez výpadků. Průchodem směsi přes řetězový vynašeč došlo k rozbití velkých kusů kalů. Spalovací zkouškou bylo zjištěno, že patnáctiprocentní podíl vlhkých kalů ve směsi s černým uhlím je mezní množství, které je možno přes tlukadlový drtič dopravit. Zásadní vliv na přípustné množství kalů ve směsi má vlhkost. Při spalovací zkoušce byla vlhkost kalů zhruba 65 %, oproti průměrné vlhkosti černého uhlí, která je 7,5 %. Vyšší vlhkost způsobuje pokles teploty za drtičem a v konečné fázi zalepení drtiče směsí vlhkého bláta.

ÚČINNOST KOTLE A PROVOZNÍ SPOLEHLIVOST

Při parametrech spalovaného uhlí a čistírenského kalu v daném poměru nebyla zaznamenána výrazná změna účinnosti spalovacího zařízení, obsah spalitelného uhlíku v produktech spalování odpovídal spalování čistého uhlí.

Pokud se zaměříme na provozní spolehlivost kotle při přídavném spalování kalu, znamená to sledovat možné nepříznivé stavy dané vysokoteplotní a nízkoteplotní korozí, zanášením teplosměnných ploch a abrazí. U kotlů s fluidním ohništěm a aditivním odsiřováním se objevují příznaky chlorové koroze i při nízkém obsahu chloru v palivu. Na intenzitu vysokoteplotní chlorové koroze má vliv poměr Cl/SO2. Koncentrace HCl ve spalinách má vliv i na intenzitu nízkoteplotní koroze, v našem případě se koroze týká rekuperativního ohříváku vzduchu.

Dalším parametrem pro provozní spolehlivost spalovacího zařízení je zanášení teplosměnných ploch. Z výsledků výzkumu termoplastických vlastností popílku bylo zjištěno, že nejnižší teplota (teplota měknutí tA) je pro směs kal + uhlí v poloredukční atmosféře kolem 1220 °C, přičemž teplota fluidní vrstvy se v tomto případě pohybovala v rozmezí 820-880 °C.

Dalším ukazatelem provozní spolehlivosti kotle je abraze popílkovými částicemi. Abraze teplosměnných ploch je především závislá na koncentraci popílku ve spalinách a na rychlosti spalin. Koncentrace popílku při daném poměru kalů ve směsi s uhlím bude prakticky stejná jako při spalování čistého uhlí, ale v důsledku zvýšeného dopravovaného množství paliva se zvýší rychlost spalin. Úbytek tloušťky stěny trubky je úměrný třetí mocnině rychlosti spalin, proto je při přídavném spalování kalu nutno počítat s většími účinky abraze a teplosměnné plochy spalovacího zařízení odpovídajícím způsobem chránit.

EMISE

V průběhu spalovací zkoušky probíhalo kontinuální měření základních plynných škodlivin CO, NOx, SO2 a vztažného kyslíku za kotlem. Dále bylo provedeno jednorázové měření polychlorovaných dibenzodioxinů PCDD, polychlorovaných dibenzofuranů PCDF, polychlorovaných bifenylů PCB, polycyklických aromatických uhlovodíků PAU, plynných anorganických sloučenin chloru a fluoru, tuhých znečišťujících látek TZL. Naměřené hodnoty výše uvedených škodlivin odpovídají hodnotám naměřeným při spalování čistého uhlí. Problematické jsou v tomto případě emise těžkých kovů a stopových prvků v produktech spalování, jejichž množství je vyšší než při spalování čistého uhlí.

U kotlů s fluidním ohništěm dochází ke snižování emise SO2 přidáváním jemně mletého vápence CaCO3 přímo do ohniště. Při spalovací zkoušce bylo při odstaveném odsiřování zjištěno snížení emisí SO2 přibližně o 100 mg.mN-3 (obr. 2). Tohoto snížení obsahu SO2 ve spalinách se dosahuje právě při přídavném spalování čistírenského kalu.

Aditivum se do čistírenského kalu dostává při jeho hygienizaci na čistírně odpadních vod dávkováním vápna, které je následně hydratováno vlhkostí kalu na Ca(OH)2. Tento vápenný hydrát je při vstupu do fluidního kotle zpětně dehydratován na CaO, který reaguje s SO2 za vzniku CaSO4. Množství aditiva obsaženého v kalu sníží spotřebu vápence jakožto primárního zdroje.

Spalovací zkouškou se prokázaly možnosti přídavného spalování kalů ve fluidních kotlích. Výhody tohoto způsobu využívání kalů spočívají především ve spolehlivém rozkladu a oxidaci organických škodlivin a v značné objemové redukci kalu. Další možností ve využívání kalů je snížení jejich vlhkosti, což jednak zvýší výhřevnost a dále také zlepší možnosti dopravy a manipulace. Nevýhodou přídavného spalování čistírenských kalů je možnost vzniku chlorové koroze a abraze, avšak dominantní nevýhodou je zvýšená koncentrace těžkých kovů a stopových prvků vstupujících s čistírenským kalem do spalovacího zařízení.

Ing. Pavel Milčák

Prof. Ing. Pavel Kolat, DrSc.

Vysoká škola báňská, Ostrava

Článek vznikl za podpory grantu GAČR 101/03/H064 "Energie z biomasy" a MSM 6198910019 "DeCOx Processes".